En el marasmo de conceptos que rodean el proceso de digitalización y conversión de la industria tradicional al modelo 4.0 es muchas veces confuso aunque no a propósito. En un entorno tan cambiante y con tantos gurús, las posibilidades son realmente infinitas, aunque la realidad se mueve a ritmos distintos priorizando unos conceptos sobre otros. A día de hoy, tal y como se deduce del último informe elaborado por la Revista Alimarket sobre este sector, en el que además de tendencias se recogen algunos de los movimientos empresariales e inversiones acaecidos en los dos últimos años, existen una serie de prioridades que coinciden con las demandas generales del cliente:

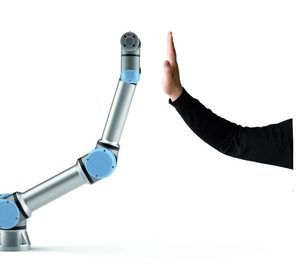

* El robot colaborador: la robótica suele ir asociada al concepto de Industria 4.0 casi por definición, ya que la automatización de la fábrica es uno de los principios básicos de este modelo productivo. En esencia, los robotsson viejos conocidos de casi cualquier proyecto industrial de cierto tamaño, con una presencia muy palpable en industrias punteras como la automovilística. Habitualmente el sector de gran consumo no ha requerido de forma masiva su utilización porque los requerimientos de precisión y capacidad de trabajo no eran tan elevados, pero la aparición de los "hermanos pequeños", los 'cobots', ha supuesto un verdadero cambio en sus posibilidades.

De dimensiones más reducidas y capaces de trabajar en entornos seguros con operarios, estas nuevas herramientas se han mostrado de un valor incalculable para la industria del gran consumo y relativamente accesibles a nivel económico. las proyecciones en los próximos años para la robótica son realmente espectaculares. Según un informe reciente de la Federación Internacional de Robótica (IFR en sus siglas en inglés), la cantidad de robots industriales en el mercado europeo aumentó un 7% en 2018 y para los años 2019 a 2021, predice una tasa de crecimiento anual promedio del 10%.

* El trabajador está realmente en el foco: la explosión de la robótica ha traído un viejo miedo al mercado del trabajo, la posible aparición de altas tasas de desempleo por un proceso de automatización masivo. Aunque parece probable un cambio en el modelo laboral, precisamente uno de los focos de la industria 4.0 es mantener el protagonismo del componente humano dentro de la fábrica, aunque reduciendo de forma drástica el error asociado a nuestra condición. En este sentido, uno de los aspectos prioritarios para todos los proveedores tiene que ver con la accesibilidad de la información. Todos los aspectos productivos de la planta generan una serie de datos que después deben acumularse e interpretarse, y para ello el trabajador debe tener acceso na unos resultados comprensibles y, a ser posible, en tiempo real.

Esto está generando un arduo debate sobre qué fórmula es mejor. Si el Cloud Computing parece la solución óptima para casi cualquier campo relacionado con las nuevas tecnologías, la necesidad de actuar en milisegundos ante problemas que pueden parar la producción, como es el caso del sector industrial en general, obliga a pensar en nuevos modelos que permitan accesos remotos y locales con las mismas prestaciones.

* Really Big Data: porque en el fondo si de algo trata la Industria 4.0 es de datos. Toda la información que se genera en una fábrica y en una máquina es susceptible de análisis y almacenamiento para mejorar los procesos. Los verdaderos avances de los últimos años protagonizados por las empresas del sector tienen que ver precisamente con este aspecto, con la creación de plataformas que conecten los distintos elementos de las máquinas para crear un centro de recopilación de información.

¿Cuál es el límite? A día de hoy, la prioridad es la planta en si misma, pero la logística 4.0, que protagoniza un informe aparte disponible en el número de mayo de la Revista Alimarket, también suma al caudal de información, en especial en productos sensibles que deben tratarse en una cadena de frío o en los que las normas de certificación son especialmente exigentes. A medio plazo, este torrente parece que también tendrá que ser accesible (al menos parcialmente) al consumidor, cada vez más obsesionado por que sus compras no sufran ningún menoscabo que no sea visible a simple vista.

* ¿Cómo se romperá mi máquina?: pero a día de hoy esa información tiene una prioridad, que es comprender el estado en que se encuentra cada uno de los equipos y buscar la forma de ganar eficiencia. Esto se consigue bien comprobando con análisis las posibles deficiencias del proceso productivo para buscar una fórmula que mejore la actividad del equipo al menor coste posible y, sobre todo, con el mantenimiento predictivo, es decir, que sea el propio equipo el que detecte los posibles fallos que se van a producir y les ponga remedio antes de que ocurran. el objetivo es evitar paros innecesarios, o reducirlos al mínimo, de forma que el técnico tenga ya un análisis del posible problema o puedan estar preparados los recambios que la línea necesitará en breve.

A día de hoy, este es el aspecto en el que las empresas más punteras se han volcado con más fuerza, ya que son perfectamente conscientes que la verdadera carta de presentación de cualquier máquina no es sólo el rendimiento sino también el servicio técnico que lleva aparejado. El éxito en este aspecto está siendo incontestable y la causa real de que la Industria 4.0 haya alcanzando la popularidad que ha logrado especialmente entre los grandes grupos del sector del gran consumo.

* El IoT no es ciencia ficción: y es que si algo está caracterizando la aplicación del modelo 4.0 al sector industrial español es que, por el momento, es un concepto que sobre todo han adoptado los grandes grupos. Tiene una explicación clara, ya que no es posible hablar de una fábrica conectada cuando solo uno de los equipos es "inteligente" y el resto no y se necesita músculo financiero para cambiar líneas completas de producción, desde el principio de final de línea hasta la salida a muelle de carga. Los equipos implicados deben tener en común esa conectividad entre ellos para que el análisis no se refiera sólo a una de las partes y el mantenimiento preventivo sea realmente eficiente.

Esta es la clave que está provocando grandes movimientos dentro del sector de maquinaria en forma de alianzas y compras. Con la excepción de los grupo dedicados a la realización de ingenierías, especializados en la integración de equipos de distintos fabricantes, la realidad es que adaptar máquinas de distintas casas puede ser un problema a la hora de hacer eficiente el modelo 4.0, sobre todo cuando cada una usa plataformas distintas de análisis y recopilación de información. Facilitarle la vida al cliente ha forzado a grandes grupos a colaborar entre ellos para que la puesta en marcha de una línea 4.0 sea lo menos problemática posible, una estrategia que está llamada a mantenerse en el tiempo a medida que el modelo avance hacia todo tipo de pymes, una fase que, al menos en España, todavía parece lejana, aunque nadie descarta que pueda acelerarse por factores externos como la legislación o las exigencias para entrar en mercados de exportación.