Como ya se ha comentado en ediciones anteriores de este informe, la maquinaria de envasado en flow-pack tiene un mercado que se viene moviendo poco en los últimos años. Si en la década anterior la penetración de este producto había sido sorprendentemente rápida y, dada su versatilidad, se antojaba como un sistema capaz de implantarse en todo tipo de campos, ahora mismo sus posibilidades parecen más limitadas. No está claro cuál ha sido el factor determinante para que la colonización de nuevos sectores no haya sido mayor. Probablemente sea debido a los pocos cambios tecnológicos que se han introducido en los últimos años, lo que dificulta ofertar mayor valor añadido a los sistemas de envasado. Más allá de cuestiones referidas a la rapidez de producción o los sistemas para limpiar los equipos, no ha habido grandes revoluciones técnicas que hayan abierto este tipo de líneas a mercados por descubrir. La otra posibilidad tiene que ver más con cierta falta de interés en el envasador, que apuesta por formatos más rompedores para intentar destacar en el lineal.

Descripción de los modelos de envasado flow-pack disponibles

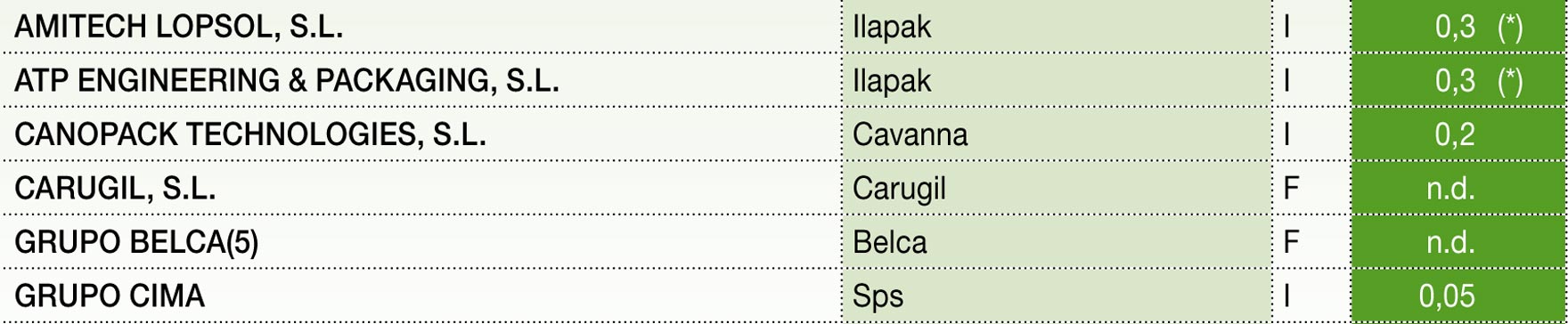

Ver cuadro completo al final del informe

La estabilidad, sin embargo, trajo muy buenos réditos en los años más duros de la crisis, aunque ahora es percibida como un cierto lastre. Dado que hay pocas compañías en este segmento que sólo traten este formato de línea, la mayoría de las empresas han puesto más énfasis en el desarrollo de modelos ajenos al flow-pack para reforzar sus ingresos oen el de equipos complementarios que ofrezcan soluciones mejoradas a los modelos tradicionales. Con todo, a largo plazo nadie duda que la situación mejorará, sobre todo en la medida en que el consumo repunta, ya que se trata de una de las soluciones de envasado más seguras y que puede trabajar a ritmos productivos elevados. A corto plazo, tampoco resulta una situación ni mucho menos amenazante, visto que mercados fuertes como los snacks o las galletas nos muestran síntomas de agotamiento. Otro de sus segmentos de referencia, los embutidos, sí tiene amenazas a la vista, en la medida en que los loncheados cada vez tienen más espacio en la cesta de la compra frente a las piezas enteras, aunque a día de hoy no es una situación que preocupe.

El mercado interno se reactiva

El sector sigue dominado por dos compañías: Ulma y Synchropack. Con respecto a la primera, el líder de todo el mercado de maquinaria está en una fase de consolidación de su estructura después de protagonizar en las campañas inmediatamente anteriores un rally para posicionar su presencia en mercados internacionales. Después de lograr el pasado año un importante acuerdo financiero para financiar su plan estratégico, durante este año el grupo Mondragón, del que forma parte, dio a conocer las líneas maestras del plan diseñado por el conglomerado hasta 2020. Además de la creación de nuevos instrumentos financieros con los que apoyar a cooperativas en problemas (financiados a través de fondos creados al efecto en los que participan todas las cooperativas de acuerdo a sus resultados), se ha constituido una nueva estructura formada por un total de diez divisiones: Finanzas, Distribución, Elevación, Bienes de Equipo, Ulma (donde se integrará Ulma Packaging, pero no Urola, la otra empresa que fabrica maquinaria para E+E), Automoción, Ingeniería y Servicios, Componentes, Conocimiento y Equipamiento y Construcción. Además del mercado internacional, Ulma ha tenido un año muy activo a nivel nacional. Tal y como revelaba hace unos meses, se han desarrollado, entre otros, tres grandes proyectos en empresas de relieve del mercado alimentario. La firma guipuzcoana ha puesto en marcha la mayor línea de producción de pizza refrigerada en España en la nueva planta de Campofrío en Ólvega (Soria); para la nueva planta de Bimbo en Azuqueca de Henares (Guadalajara), Ulma ha automatizado todo el final de línea; y en el centro de Queserías Entrepinares, situada en Valladolid, ha realizado la total integración del sistema logístico y de envasado junto a Ulma Handling para ofrecer al cliente la solución llave en mano.

En el estricto ámbito del flow-pack, el pasado año dio a conocer su nueva envolvedora ‘Sienna’. Enfocada sobre todo al mercado hortofrutícola, entre sus mejoras sobre modelos tradicionales está el rediseño de su cabezal de mordazas. El nuevo sistema le aporta mayor robustez, estabilidad y cadencias de hasta 75 envases/min., lo cual establece un incremento en productividad de entre un 20% y un 25%.

Pequeñas mejoras para incrementar la usabilidad

Por su parte, Synchropack también ha presentado mejoras en sus equipos tradicionales. Este año ha pasado a ofrecer entre sus servicios la integración de un cabezal etiquetador en sus envolvedoras flow-pack, consiguiendo así una perfecta colocación de la etiqueta, en la posición exacta y sin arrugas. Para ello el método es etiquetar durante el devanado del film (cuando éste está perfectamente plano y tensado). La solución se integra en una envolvedora de bobina inferior, en la que se ha colocado el cabezal etiquetador bajo la cinta de salida y se ha desviado el film hasta el punto de dispensación. Asimismo, el pasado año tuvo otro hito particular a nivel tecnológico cuando suministró a un importante grupo francés una línea semiautomática para el envasado de jeringuillas rellenas de varios formatos para uso veterinario. El sistema se compone de un transportador para la carga manual de las jeringuillas; una estación de etiquetado; un transportador superior para el enfajado de la etiqueta; un sistema de control de presencia de la etiqueta; un robot ABB tipo araña para el agrupado en lotes de 4 unidades; un sistema de visión para comprobar la presencia y correcta posición de las 4 jeringuillas sobre el film; una envolvedora modelo ‘Pack 60 LTS’ (bobina inferior); y un transportador de agrupado de paquetes, para facilitar la operación de encajado manual.

El grupo Latinpack, representante en exclusiva de la marca ‘Omori’, además de los sistemas de envasado horizontal de ‘Toyo Jidoki’, ha desarrollado un sistema de envasado en alta cadencia que garantizar que el producto queda libre de microfugas a velocidades de hasta 250 envases/min. Por su parte, Fres-co Systems, filial del grupo Goglio en España, ha desarrollado un servicio de soporte técnico para resolver cualquier problema que puedan tener sus clientes una vez adquirida la máquina. Entre las características del servicio postventa que ofrece la compañía destacan la asistencia telefónica para que los clientes se puedan poner en contacto con el grupo in situ sin tener que posponer el problema, y también el control remoto vía Ethernet VPN, para poder detectar y solucionar a distancia cualquier problema en las máquinas. Asimismo, el pasado año abrió una nueva línea de negocio con el lanzamiento de su primer equipo de café en cápsulas. La nueva serie incluye tres configuraciones modulares que permiten alcanzar una velocidad de producción de 120, 240 y 360 piezas al minuto, fabricando formatos que van desde la cápsula tradicional FAP hasta las compatibles con los sistemas más conocidos como ‘Nespresso’ o ‘Dolce Gusto’, optimizando al máximo la utilización de materiales en bobina.