Cuando a finales de 2023 Picart inauguró su nueva planta de producción en Llinars del Vallès (Barcelona), sabíamos que la transformación de la empresa no se limitaría a aspectos arquitectónicos o tecnológicos. Nuestras nuevas instalaciones representaban un cambio cultural y una nueva forma de trabajar. Se convirtieron en la rampa de lanzamiento hacia la mejora continua.

Teníamos ante nosotros un tesoro del que podíamos sacar mucho partido: 12.000 m2 de superficie, una capacidad productiva de hasta 40.000 toneladas anuales de comida para animales de compañía, procesos automatizados, un sistema de trazabilidad de todas las materias primas, maquinaria totalmente nueva que requería un esfuerzo de mantenimiento preventivo para preservarla, datos completos de funcionamiento de todos los elementos de la fábrica que darían lugar a una buena optimización del consumo energético, etc.

Nuestro lugar de trabajo fue la inspiración que necesitábamos para instaurar en la empresa la metodología de las 5S, un sistema de trabajo que la empresa japonesa Toyota implantó en los años 60, que se basa en la idea de que, a través de un trabajo estandarizado, siguiendo una serie de normas para preservar el orden y la limpieza, se logra aumentar la productividad, eliminar las ineficiencias y mejorar el entorno laboral.

El proceso comenzó identificando los malos hábitos que reproducíamos en la fábrica. Por ejemplo, tener cinco herramientas iguales en el lugar de trabajo por si se extraviaba alguna o terminar los turnos demasiado justo sin poderle dedicar los cinco minutos finales a poner orden. Desde ese momento de diagnóstico, ya hemos hecho tres ciclos de nuestro plan 5S y ahora trabajamos por mejorar los procesos, reduciendo los movimientos en planta, eliminando los focos de suciedad y señalizando las ubicaciones de todos los materiales.

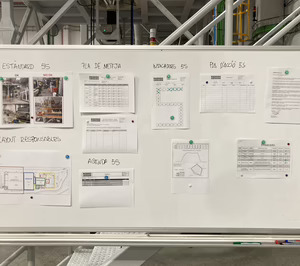

Cada sección de nuestro equipo de planta tiene su propio panel de las 5S con indicadores, planes de acción, resultados de cada auditoría, plan de limpieza, agenda y guía de estandarización. Tenemos establecido un día semanal de paro de la producción para dedicarlo a la limpieza en profundidad de toda la planta y a cumplir las tareas de la agenda. En ella figuran las labores que deben estar finalizadas semanal o mensualmente y se avanzan los objetivos de la siguiente ronda.

Más en detalle, la primera corresponde a Seiri (clasificación): al inicio del proyecto, reservamos una zona en cada una de las secciones de planta para colocar todos los objetos repetidos o que no eran útiles. Después de dos semanas, nada de lo que se encontraba en esa zona se había vuelto a utilizar. La acción contribuyó a que los trabajadores dejaran de pensar en acumular material.

La segunda es la de Seiton (orden), para la que hemos hecho paneles con las formas de todas las herramientas necesarias para cada máquina. Ahora cada una de ellas tiene un lugar específico y es muy rápido detectar si falta alguna o si debe reemplazarse. Ese control evita que necesitemos un exceso de herramientas y de repuestos. Seiso es limpieza. Hemos identificado todos los focos de suciedad que tenemos en planta para ponerles remedio. El objetivo es ahorrar horas de limpieza innecesarias e identificar más rápidamente posibles problemas en las máquinas, como una fuga de aceite.

En cuarto lugar, nos hemos focalizado en el Seiketsu (estandarización). Hemos instalado paneles visuales, marcas en el suelo y colores estandarizados para cada sección que nos ayudan a identificar con rapidez si hay algo fuera de lugar o en un estado incorrecto. Mensualmente realizamos una auditoría donde participa una persona del departamento de calidad y otro miembro de Picart, ya sea de producción, compras, logística, administración, marketing, etc. Los distintos puntos de vista nos ayudan a evolucionar y perfeccionar los resultados.

En cuanto al Shitsuke (disciplina), diariamente hacemos una inspección visual del estado de cada una de las secciones de planta siguiendo una checklist, lo que se traduce en un indicador positivo (verde) o negativo (rojo) para cada sección. Cuando hay un resultado negativo, en el mismo panel indicamos qué acciones se deben tomar para mejorar el estado. Lo que nos ha sorprendido más ha sido la reacción de los trabajadores, ya que son los primeros que al ver una cruz roja se preocupan por saber qué deben mejorar, e incluso se retan para ver quién es el que tiene más cruces verdes a final de mes.